Da quasi 45 anni ci occupiamo di organizzare e disegnare gli spazi all’interno del mobile.

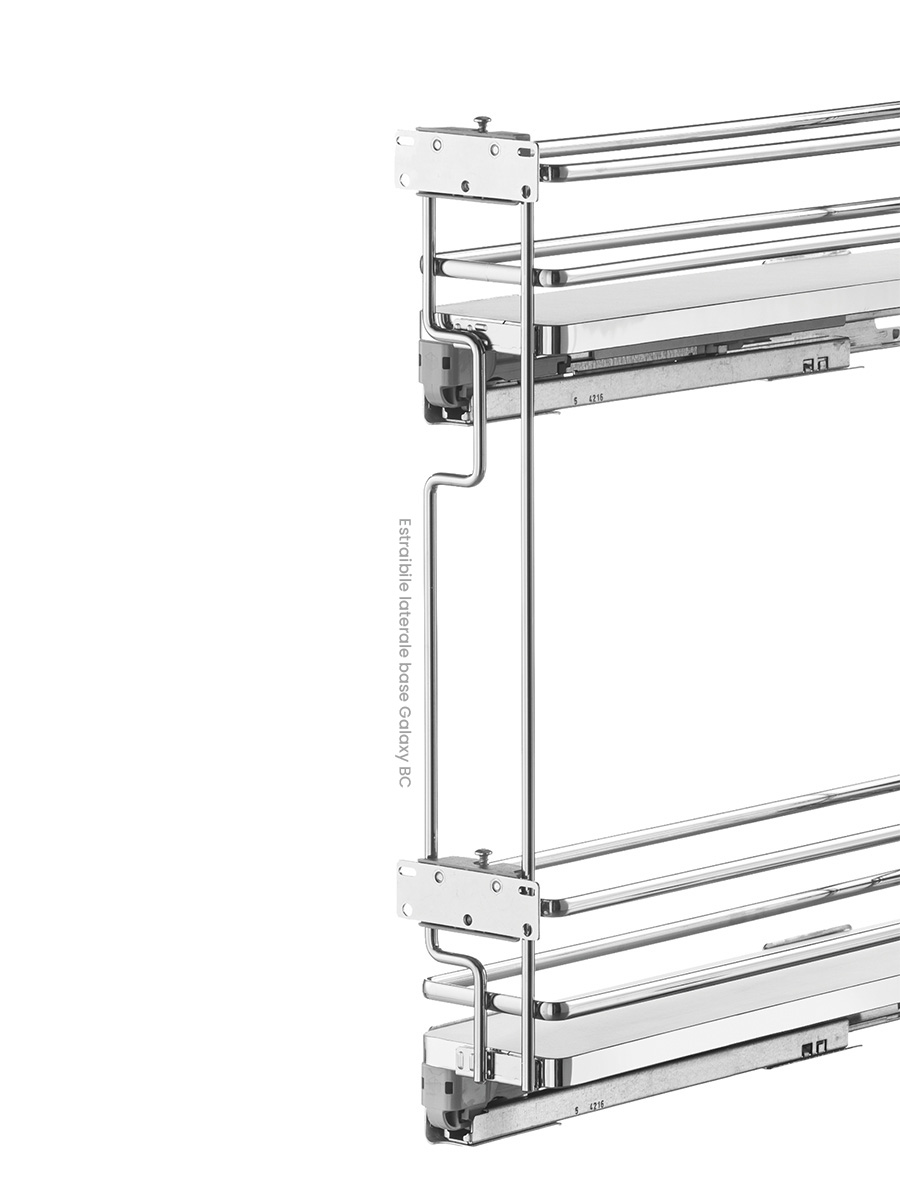

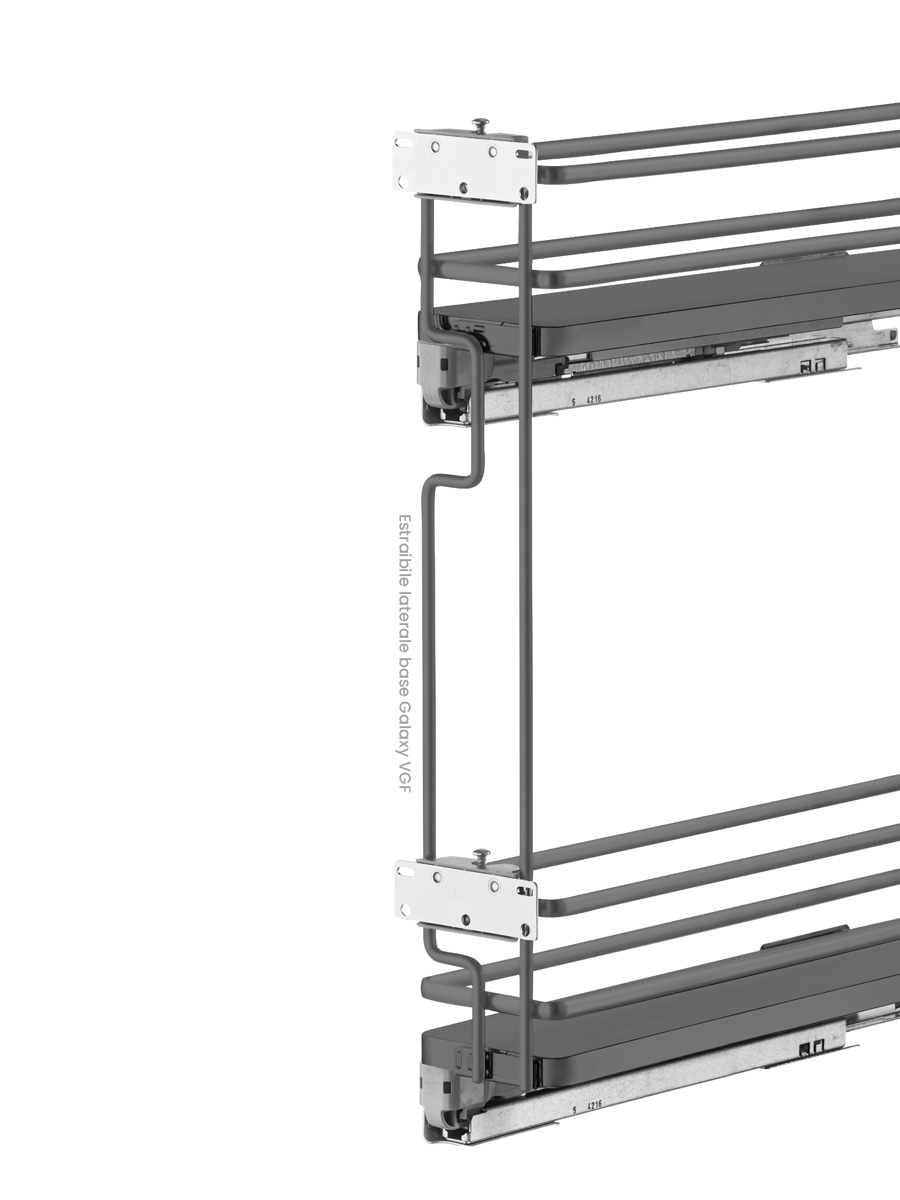

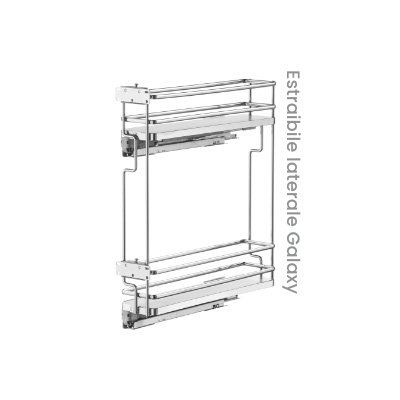

I prodotti Vibo esprimono

la sintesi ideale tra

design e funzionalità.

45anni di storia

7 stabilimenti

+1nuovo stabilimento per la logistica e l’assemblaggio

+70paesi nel mondo

180rivenditori

75%export

+200dipendenti

Rigorosamente

Made in Italy.

Gli accessori Vibo sono strettamente legati al territorio in cui sono ideati, sviluppati e realizzati: la provincia di Vicenza. Vantano con orgoglio una produzione interamente Made in Italy, la quale non é soltanto un’indicazione geografica, bensì la garanzia che tutto ciò che Vibo realizza é voltato alla ricerca della qualità per migliorare la vita delle persone.

Rigorosamente sotto il nostro diretto controllo.

La nostra volontà di miglioramento ci ha spinti ad affinare anche le tecniche di gestione della produzione. Dal 2015, infatti, abbiamo adottato la filosofia della Lean Production, che mira a minimizzare le scorte al fine di annullare lo spreco di materiale. L’adozione di una filosofia lean, infatti, da un lato ha comportato una diminuzione del nostro impatto ambientale, mentre dall’altro ha permesso di tracciare in modo chiaro e definito il nostro flusso produttivo. Tutto questo ha permesso di migliorare anche la gestione di eventuali non conformità di prodotto o di processo.